コンタミネーションコントロール(日本語で言えば「清浄度管理」)とは、ロケットや人工衛星の推進系(エンジン、タンク、配管、バルブ、センサー、燃料、酸化剤、加圧用ガス等)で主に重要視される管理です。

誤解のないように捕捉しますが、宇宙関連の機器で清浄度管理されていないものは少ないと考えていただいた方が良いです。その中で、推進系はその影響の大きさから特に注意深く管理されています。

ロケットの推進系には極低温液体の燃料(液体水素)と酸化剤(液体酸素)や常温或いは極低温の気体(水素、酸素、ヘリウム、窒素、空気)が使われています。これらの液体や気体の中にコンタミネーション(粒子、ファイバー[繊維状物質]、不揮発性残渣などの異物のこと。また、コンタミネーションには水分も含める場合が多い。)が含まれていると重大な事故や不具合を発生させます。

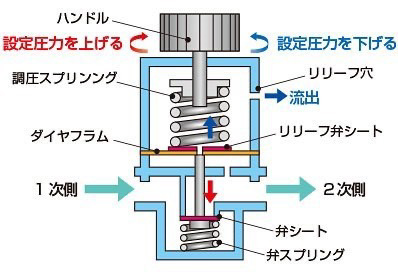

一般的な不具合としては、バルブ(弁)のシート面(開閉をつかさどる部分のシール材の表面)に粒子やファイバーが挟まり、漏れを起こす現象があります。ふつうのON-OFF(開か閉)バルブの漏れも困りますが、最も困るのはレギュレーター(調圧弁)のシートにかみこんだ粒子やファイバーです。

レギュレータは(上流側の)高圧力のガスを(下流側の)低圧力のガスにするバルブの一種ですが、調圧機構の弁シートへコンタミネーションがかみこむと下流側に高圧の力のガスがほぼそのままの圧力で流れ、非常に危険になります。というのも、下流側の機器や配管は調圧された後の圧力(調圧前の圧力より低圧)で設計製造されているからです。もっとも、地上設備や装置には安全弁等の安全装置はついていますので、重大事故にはなりにくいと思います。ただ、ロケットには安全装置が付いていない部分もあります。

(レギュレータの例)

もっとも簡単な例です。

ロケットや打ち上げ設備に 使われているものはもう少し複雑で、

スプリング以外の 調圧方法もあります。

出典:株式会社イワキ

コンタミネーションで最も危険なのは、酸素ガス中の金属粒子です。

中学か高校頃の化学の実験で、高濃度酸素ガスの容器の中に赤く熱した針金を入れ、それが燃焼するのを観た方も多いでしょう(そうです、高濃度酸素の中では金属ですら燃えるのです。)。

金属配管(パイプ、チューブ)の中を酸素ガスがめぐり、その中にある金属粒子が金属配管の内面に当たると火花が生じ、それを引き金に爆燃(爆発的燃焼)が起き、大事故に繋がるのです。昔はNASA(アメリカ航空宇宙局)等に於いても何度か経験したそうです。幸い、日本のロケット開発では起こっていないようです。

しかし、重大事故には至りませんでしたが、いくつかの問題が起こっています。

最初は、日本初の人工衛星打ち上げ用の液体ロケット(燃料と酸化剤が、固体ではなく液体状態のものを使用するロケット)であるN-Iロケットの時代です。

このN-Iロケットを打ち上げるために建設された広範囲な射点設備の中の推進系関連設備にはコンタミネーション(これらをある値以上含有した液体や気体は使用できない。)を捕獲・除去するためにフィルターが設置されています。勿論、フィルターがあるので安心だからと言って液体やガスや配管の内面(液やガスが通る部分)等のコンタミネーションをコントロールしていないと言うことではありません。液体にしてもガスにしても設備のタンク(貯槽)に受け入れる以前に清浄度検査を実施しています。それでも、受け入れ作業時の外部からのコンタミネーションの混入、設備内にあったコンタミネーションや設備内で発生したコンタミネーション(錆など)があるので、そのためにフィルターが必要なのです。

当時は、打上げのたびにフィルターの汚れ具合を点検する「フィルター点検」というタスク(作業)がありました。

最初のフィルター点検は、GTV作業(実際に初号機を打ち上げる前に、組立・試験を行いロケットと設備が総合的に機能するかを確かめる作業で、実際に燃料や酸化剤をロケットに充填し、エンジン点火の直前まで実際の打ち上げと同じ手順を確かめます。)の後でした。

液体やガスを取り扱う設備(推進系設備)は、その製造時からコンタミネーションを管理していますが、組立(建設)に於いてどうしても外部からのコンタミネーション侵入や溶接などからの発生があります。組立後に系統洗浄(上流のある位置から下流のある位置までの洗浄)を行うものもありましたが、そうで無いもの(組み立て前の部品段階での洗浄で良しとしたもの)もあったと思います。

そうやこうやで、GTV作業後のフィルター点検(全部で100前後のフィルターがあったと思います。)において点検(*)したフィルターは殆どが非常に汚れていました。

非常に大量、或いは、サイズの大きいコンタミネーションが出てきた系統もありました。よくまあこれで、不具合が出なかったものだと感心したくらいです。

(*)具体的な点検方法は、次の通りです。

①推進系設備から取り外したフィルター組立(アッセンブリー)を分解し、ハウジング(ケース)とエレメント(実際にコンタミネーションを捕獲する細かい網状のもの。ステンレスで作られていることが多い。)に分け、それぞれをフレオンなどの液体で洗浄(リンスしたり超音波洗浄したり、必要に応じブラッシング)する。その液体は検査のため残しておく。

(フィルター組立の例)

左がハウジング、右がエレメント。

(エレメントがハウジングの中に収納されている。)

出典:SMC株式会社

②次にその液体をメンブレンフィルター(特殊な紙でできた細かなフィルター)で濾過し、そこの残ったコンタミネーションの種類や大きさや重量をカウントする。(真空ポンプで吸引濾過させる。)

(メンブレンフィルターの例)

https://www.merckmillipore.com/JP/ja/product/SO-Pak-Filters-0.22m-47mm-white-plain,MM_NF-GSWP047S0

③ハウジングとエレメントを洗浄し、清浄度を確認する。使用できないくらい汚染されたものは新品に交換する。

④洗浄を完了したハウジングとエレメントを組み立てる(この際、”O”リングなどのシール材は新品に交換する場合がほとんど。これは、使用されたことによる歪み等でシール性が劣化するから。)。

⑤組み立てられたフィルター組み立てを現場の推進系設備に組み込む。

⑥各系統毎に清浄度が確保できているか(コンタミネーションが規定以下であること)をその系統に実際に流れる流体(場合によっては、窒素ガス)でのサンプリング等により確認する。

なかなか手間の掛かる作業で、2週間以上はかかったと記憶しています。フィルターの汚れは号機を重ねるとともに少なくなっていきました。

次はコンタミネーションによる不具合の話で、最も興味深かったのはH-Iロケット第2段OVRV(Oxygen Vent and Relief Valve:酸素ベントリリーフバルブ)への水分混入でした。

まずは、OVRV(酸素ベントリリーフバルブ)とは何かの説明から始めます。

2段タンクにその酸化剤である液体酸素を充填します。するとタンクや配管の熱量を吸収し液体酸素が蒸発します。この酸素ガスを2段タンクの外へ逃がす(放出する)ためについているバルブ(弁)がOVRVです。設定された圧力になると自動的に開になり酸素ガスを放出する場合と、遠隔操作で開閉する操作の二つがありました。ロケットの飛行中は、遠隔操作はできませんので、あらかじめ設定された圧力での作動に限定されます。

現象は、リハーサル(実際のロケットを使い、燃料や酸化剤を充填し、第1段エンジン点火の直前までの打ち上げ作業を模擬する)の時だったと思いますが、OVRVの作動が鈍くなったのです。この状態では、作業は進められません。しかも、Y-0(実際の打ち上げ日)の飛行時には的確に作動してもらわないと、飛行異常を起こす可能性もありました。

作業終了後(酸素を輩出し不活性ガスに十分置換した後)に、OVRVを2段機体から取り外し分解してみました。するとバルブの可動部分に擦り傷が沢山ついていました。作動が鈍くなったのは、この傷をつけたコンタミネーション(この場合はたぶん粒子)が原因だと推定されました。

しかし、可動部に擦り傷をつけたはずの粒子がどこを探しても出てきません。傷の数から推し量るに一個や二個ではなく、多数の粒子がなければなりません。その粒子はどこへ行ったのでしょう。

喧々諤々の議論の末、その粒子は氷だったと結論付けられました。水分が液体酸素並みの温度(-183℃)近くに冷やされ砂粒のようになったのだろうと推定されました。

(氷の硬さについては、次の資料をご参考にしてください。)

https://www.jstage.jst.go.jp/article/hnctech/43/0/43_KJ00005389462/_pdf/-char/en

(氷のモース硬度は0℃のとき1.5、-70℃のとき6だそうです。)

このように、水分さえもコンタミネーション(この場合は粒子)になり、バルブの不作動を招くのです。

コンタミネーションコントロール(清浄度管理)がいかに宇宙開発では大切かが解っていただけたでしょうか?

取締役 虎野吉彦

(2021年12月)